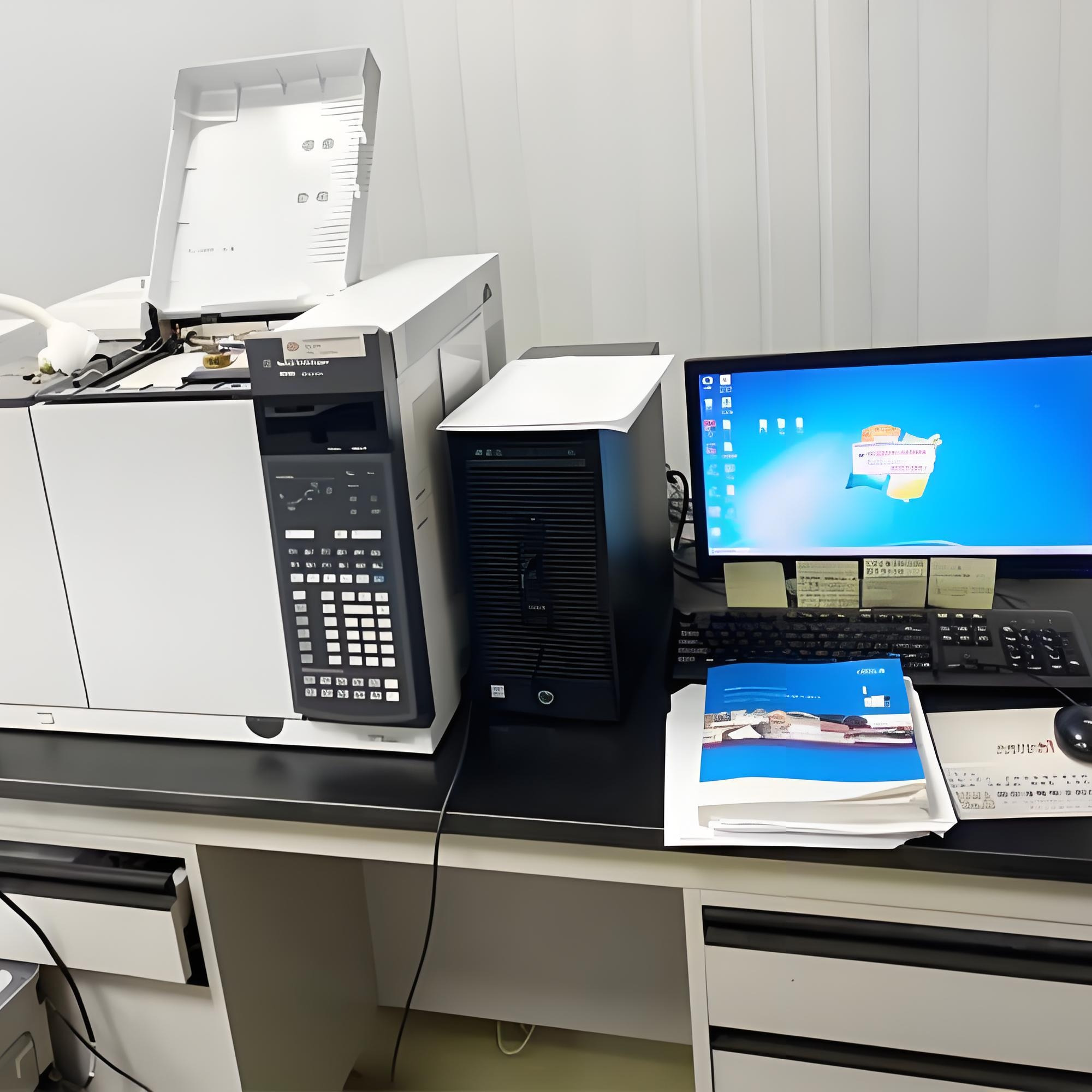

江西省食品检测研究院实验室搬家项目

发布时间:2025/05/16

点击次数:361

项目概述

本次实验室搬迁项目周期为45天,涉及7层楼实验室的全部仪器设备、消耗品、试剂、玻璃仪器及部分办公家具的迁移工作。项目采用3辆4.2米尾板车进行运输,配备15位物流人员和10位专业工程师团队。搬迁范围包括精密仪器、危险化学品、UPS电源系统及气体发生器等特殊设备,需确保搬迁过程中设备安全、数据完整性和实验工作的连续性。

详细实施步骤

1. 前期规划与沟通协调

在搬迁前一周成立专项工作组,与用户进行深度沟通:

- 分层规划:针对7层实验室结构,绘制详细的楼层平面图,标注每层需搬迁的仪器位置及特殊要求。玻璃仪器采用三层包装法(内层防震泡沫+中层硬质纸箱+外层木架),预计消耗防震材料200立方米。

- 特殊设备处理:识别需楼梯搬运的大型设备(如超过货梯承重的质谱仪),定制液压搬运车辅助方案,每台设备配备4人搬运小组,行进速度控制在0.5m/s以内。

- 负责人机制:每层设立1名搬迁负责人(共7名),负责执行《实验室搬迁新址环境检查表》,提前测试新实验室的电压稳定性(波动<±5%)、接地电阻(<4Ω)等关键参数。

2. 双负责人项目管理体系

实施旧址-新址双线管理:

- 旧址负责人:统筹装车作业,采用RFID资产标签系统(粘贴500张防水标签),实时录入物资信息至搬迁管理软件。每车装载执行"三核对"原则:装车前核对清单、装车中核对位置、发车前核对封签。

- 新址负责人:基于CAD布局图进行仪器定位,对温控敏感设备(如HPLC)优先安排安装,确保2小时内完成就位并启动环境监控(温度22±2℃,湿度45±5%)。

3. 玻璃仪器专业化打包流程

每日安排2人专项小组执行:

- 分级包装:按ISO实验室标准将玻璃器皿分为A类(精密量具)、B类(常规器皿)、C类(废弃品)三级。A类器皿采用真空防震包装,单个成本约¥15;B类使用蜂窝纸板间隔,每箱限重15kg。

- 追溯系统:每个包装箱标注唯一二维码(含器皿清单、包装人、验收人信息),数据库实时更新状态,破损率控制在0.3%以下。

4. 仪器测试与拆装规范

工程师团队执行标准化作业:

- 预搬迁测试:选取用户5组典型样品进行72小时连续测试,生成设备状态报告(含基线噪声、保留时间偏差等20项参数)。

- 模块化拆解:质谱类设备按离子源→真空系统→检测器顺序拆卸,每个部件独立包装(防静电袋+干燥剂),关键接口加装防护套。

- 智能标签:采用NFC电子标签记录设备参数(如LC-MS的碰撞电压、透镜电压设置),安装时自动调取历史数据。

5. 运输过程质量控制

实施全程监控运输:

- 车辆配置:3辆尾板车均安装三轴振动记录仪(阈值设定0.5g),GPS定位系统每5分钟上传位置信息。精密仪器运输车速限制在60km/h以下。

- 装箱单确认:采用区块链技术实现多方电子签核,装箱单包含设备照片、序列号、包装状态等10项验证要素。

6. 新址安装与验证

分阶段执行设备恢复:

- 快速安装:质谱仪在8小时内完成机械安装,24小时内完成真空抽取(<5×10^-6 mbar),48小时内完成调谐校准。

- 测试验证:执行3级测试(单机测试→联机测试→样品比对),数据一致性要求≥98%(Pearson相关系数),最终生成50页验证报告。

7. 软件系统迁移方案

网络版软件特殊处理:

- 数据备份:采用RAID 10阵列进行三重备份,校验文件MD5值。停机时间控制在4小时窗口期,使用临时服务器保障关键业务运行。

- 权限迁移:AD域控账号同步迁移,测试200个用户权限的继承准确性。

8. 电力保障系统处理

UPS专项管理:

- 电池检测:使用Fluke 500系列电池分析仪检测每组电池的内阻(标准<25mΩ)、电压偏差(<±1%),更换阈值设定为额定容量的80%。

- 无缝切换:配置双路UPS供电,切换时间<10ms,确保精密设备不间断运行。

9. 物流资源优化配置

人员科学分工:

- 精密设备组:10人团队按"1工程师+2物流"配比,每日完成8台大型设备拆装。使用激光水平仪确保安装精度(±0.1°)。

- 特殊物品组:4人处理地下室设备,气体发生器采用防爆运输箱(Ex dⅡCT4标准),氧气浓度监测仪全程监控(阈值19.5-23.5%)。

风险管理与应急预案

设立风险控制专项基金,针对以下场景:

- 设备损伤:投保5000万实验室设备专项险,索赔响应时间<24小时。

- 延误处理:预备2辆备用货车及5名替补人员,延迟补偿标准¥5000/天。

- 数据泄露:部署AES-256加密传输,审计日志保留365天。

本方案通过精细化流程设计、智能技术应用和多维度保障措施,确保价值数千万的实验室资产在45天周期内安全迁移,项目验收标准达成率承诺100%。